Мой файл

Директор Андрей Карцев

3 ноября 2020 в Сколково прошла практическая онлайн-конференция про современные технологии в металлообработке «День технологии 2020». Я на ней выступил с докладом о влиянии коллаборативных роботов на современный уклад в машиностроении. Итак, отсюда по порядку.

Проект «БелАЗ»

Начну издалека. 20 лет назад наша компания занималась переоборудованием БелАЗа. Белорусский промышленный гигант, который производит карьерные самосвалы. Наверняка не нужно объяснять, что это за предприятие и каких масштабов там производство? Заказ сразу на ± сотню станков.

Подобные проекты они реализовывают примерно раз в 20 лет. В 80-е годы они закупили около 100 японских станков с ЧПУ, в 2000-м – 74 чешских. Причём «дядьки», которые закупали ещё японские станки, решили новые чешские объединить в сеть по тому же принципу.

Но станки эти были моноориентированы. Каждый из них был заточен под изготовление определённой детали. И после мониторинга новой сети мы обнаружили, что оборудование с большего простаивает. Потребности меняются. Одни и те же детали не нужны каждый день, отсюда низкая загруженность оборудования и в целом эффективность данной инвестиции уже ставится под сомнение.

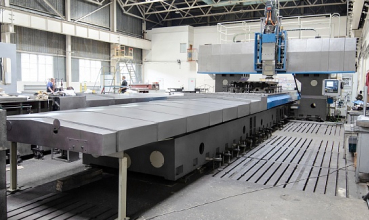

15 лет спустя я руководству БелАЗа показал кейс Caterpillar. Они примерно в то же время тоже проводили перевооружение и сделали это совершенно по-другому. Они даже для производства таких больших деталей установили гибкую производственную линию, что позволило им подстраиваться под изменения рынка. Если какие-то детали становились не нужны, станки можно было быстро переналадить и в итоге они работают без простоев в три смены.

Сейчас, вот спустя уже 20 лет, я в связи с ещё одним проектом по переоборудованию оказался в Германии на заводе станков Siemens, и заметил насколько сильно преобразилось их производство. Насколько много коллаборативных роботов задействовано в производстве. Фактически производственная линия полностью изменилась.

Это то, от чего мы отказались когда-то – от цифровизации и объединения оборудования в единые сети. Отказались только чтобы мониторить отдельно взятый станок (работает он или не работает) и контролировать рабочего (подаёт он детали или не подаёт).

То есть стала понятна одна такая простая и очевидная вещь: вместо того, чтобы контролировать каждый отдельный станок и потом прибегать к автоматизации, нужно сразу собирать производственные системы, которые обеспечивают высокую производительность.

Поездив по многим заводам СНГ и выполнив проекты по внедрению оборудования или мониторингу, стало понятно, что многие станки и так могли бы работать в два, а то и в три раза эффективнее, если поменять режимы резания, инструмент и т. д. Но вот появляется абсолютно новое решение, которое полностью меняет производственный уклад – коллаборативные роботы.

То есть 20 лет назад БелАЗ, да и многие другие заводы, не заметили гибкие производственные системы, а сейчас предприятия не замечают, как в машиностроение заходят коллаборативные роботы. Да, тема роботов не нова, разные гиганты их используют лет 40-50. Но до сих пор они были уместны только на крупных сериях.

В 2008 году на рынке появились коллаборативные роботы от Universal Robots и за 12 лет они продали 46 000 единиц своего оборудования.

Смена поколений рабочих

Средний бизнес не рассматривал варианты внедрения такого оборудования. Тут до сих пор актуальна аксиома: к каждому станку нужен оператор. Но даже если вы найдёте такого толкового специалиста, который будет сам даже управляющие программы писать, большую часть времени он будет заниматься однообразной загрузкой в станок деталей.

Но время меняется и того самого «дядьку», который готов работать руками, уже днём с огнём не сыщешь. На смену им пришло поколение людей, которые не хотят стоять за станком. Они хотят работать за компьютером в чистом офисе. Коллаборативные роботы – как раз ответ на такие изменения.

Кобот полностью меняет производственный уклад. В отличие от промышленных роботов, это уже не громадная махина, которую нужно обнести забором и не приближаться к ней в процессе работы. Он допускает присутствие человека рядом.

В каждый сустав коллаборативного робота встроены силомоментные датчики, благодаря чему он чувствует столкновение с препятствием (человеком) и останавливает работу. То есть в процессе работы рядом может находиться человек и контролировать стойкость инструмента, поднастраивать станок и т. д.

Это полностью меняет представление о работе оператора станка. Из человека, который просто целый день ставит заготовки, крепит их, ждёт, вынимает, он становится человеком с фактически творческой работой: выбрать программу, наладить станок или робота. То есть изначально покупая станок с ЧПУ сейчас, вы же уже не думаете о том, что он всё время будет делать одну деталь. Вы знаете, что в любой момент вы его сможете переналадить. С коллаборативным роботом абсолютно та же история.

В чём инновационность коллаборативных роботов

Итак, почему же они буквально взрывают сейчас? История в стиле Nokia, которые проспали iPhone и Android. Да, и до них были телефоны с сенсорными экранами, но именно Apple сделали их такими, после которых стало невозможно представить конкурентоспособный кнопочный телефон. И тут решение тоже пришло не от лидеров рынка. Коллаборативных роботов сделали небольшой датский робототехнический кластер. Что-то наподобие российского Сколково или белорусского ПВТ.

Уникальность разработки заключается в тех самых силомоментных датчиках. Они позволяют не только обезопасить оператора от травм, но и меняют полностью принцип программирования робота.

Если промышленного робота покупают на массовое производство и в случае остановки выпуска детали, он стоит пылится (потому что переналадкой занимается программист и это занимает несколько дней), то кобота можно переналаживать за полтора часа – максимум.

Траекторию его движений вы задаёте физическим перемещением манипулятора. Показали ему движение – он его запомнил и повторил. То есть если он не нужен вам больше около этого станка, вы можете просто перевезти его на рохле к другому и он продолжит работать. С его наладкой справится даже студент. В Германии на заводе Siemens этим студенты и занимаются, собственно.

И так же, как с появлением айфонов полностью изменилось отношение людей к телефонам – это стало чем-то большим, чем просто средство связи, так и оператор у станка через пару лет станет той самой «кнопочной нокией». Обслуживание станка с ЧПУ коллаборативным роботом станет чем-то само собой разумеющимся.

Примеры внедрения коботов

Да, у многих возникает вопрос: так покажите нам как это работает? Так у нас спрашивают российские заказчики. И мы решили пообщаться с представителями западных компаний, которые интегрировали в своё производство такое оборудование.

Мы хотели взять комментарии у компаний с сотнями станков, но получилось связаться с гендиректором маленькой датской компании Nymann Teknik. У них задействованы 3-4 станка с ЧПУ и их пример ещё более красноречивый. Это показывает, что отсутствие крупных серий и крупного штата специалистов больше не служит причиной не покупать робота.

Вот какие изменения произошли в компании Nymann Teknik после внедрения робота. Производительность выросла на 12-15%. В Европе очень жёсткие требования охраны труда. Даже у нас если посчитать время на обед и перерывы, оператор не работает 100 минут из 12-часового рабочего дня. Из-за того, что у робота нет обедов, перекуров, выходных и больничных, оборудование теперь не простаивает и из-за этого растёт производительность.

Из-за того, что теперь заготовки в станок загружает робот, один оператор обслуживает у них 3-4 станка. Расходы из-за этого снизились на 40%. Причём станки загружены в три смены семь дней в неделю. То есть идёт окупаемость не только робота, но и станков.

Соответственно, выросли объёмы производства. Теперь компания с 4-мя станками может брать заказы на 100 000 деталей. На голову обошла конкурентов и сейчас конкурирует уже с игроками покрупнее. Назвать их средним бизнесом теперь даже язык не поворачивается.

Окупаемость коллаборативного робота

Робот у Nymann Teknik окупился за 8 месяцев. Конечно, это всё зависело от датских зарплат. В России коллаборативный робот окупается в среднем за полтора-два года. Но в принципе считать окупаемость такого оборудования по экономии на зарплатах – это неправильно. Это как считать окупаемость интернета или корпоративной сети. Мол, вот вы не носите между компьютерами информацию на флешках, а пересылаете по сети, на этом и экономите.

Да, вы экономите на том, что теперь не платите зарплату тому, кто загружал заготовки в станок. Но это уже разговор о том, кто у вас работает, о качестве подготовки операторов.

В маленьких городах (вот мы сейчас работаем с заводом из Набережных Челнов) очень сложно найти хорошего квалифицированного оператора станка с ЧПУ. А найти троих, чтобы они закрывали работу станка в три смены, сложнее, соответственно, в три раза. Контролировать работу станка, который обслуживает робот, может даже студент. То есть у вас отпадает проблема подбора персонала.

Плюс вы можете брать более крупные заказы и устанавливать более прогрессивное оборудование (не расширяя штат) и на этом зарабатывать. Это тоже способствует более быстрой окупаемости.

Опять же возвращаясь к сравнению с промышленными роботами. Если производство детали, под которую его брали, останавливается, он стоит пылится. Переписать программу и переналадить – это работы не на один день и обойдётся вам в копеечку.

Гибкость и мобильность кобота + управление с планшета – это может и не революция в роботизации, но точно кардинально меняет уклад в машиностроительном производстве. Меняется подход к планированию производственных мощностей и организации работы.

Отношение к роботизации у наших людей

Ну и резюмировать это всё хотелось бы вот чем. Лет 20 назад у нас в компании была стратегическая сессия и кто-то из сотрудников вот что заметил: было бы намного удобнее, если бы у каждого из нас был мобильный телефон (а тогда он был только у меня). Все только похихикали тогда.

Уже через лет 6-7 мобильные телефоны перестали быть роскошью и стали обычным средством связи. Ещё через лет 7 уже никто не назвал бы телефон просто средством связи – они плотно вошли в нашу жизнь и изменили её.

Роботы изначально тоже были роскошью и необходимость в них была только у крупных богатых корпораций. Сегодня благодаря коллаборативным роботам эта технология стала доступна компаниям среднего бизнеса и значительно облегчило им жизнь. Это у нас. В США, Китае, Южной Корее и Японии это стало уже неотъемлемой частью жизни. Когда это случится у нас – вопрос времени. Возможности такие есть уже сейчас, осталось только к этому прийти самим людям.

Sitekgram

Все публикации о группе компаний «Ситек», деятельности и станках, видео, посты в социальных сетях. Просматривайте интересующие вас материалы по выбранным в начале страницы параметрам.

Теги

Ситек Инжиринг – резидент Парка высоких технологий

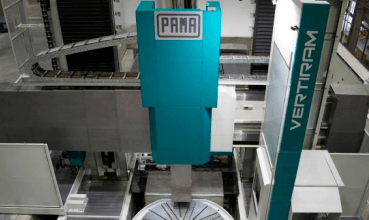

Абразивно-отрезной станок СИ400-30Л

Продольно-фрезерный станок СИ620Ф4

Ситек Инжиринг – резидент Парка высоких технологий

Абразивно-отрезной станок СИ400-30Л

ШЕСТЬ способов получить информацию

- 01 Задать вопрос

- 02 Мой файл

- 03 Видео 1х1

- 04 Заказать вебинар

- 05 Сотрудники

- 06 FAQ

На нашем сайте собраны тонны информации о станках и машиностроении в целом. Здесь вы можете найти статьи о модернизации оборудования, о поставке зарубежных станков от мировых лидеров станкостроения и о нашем собственном производстве.

Всю информацию, которую вы найдёте на сайте, можно сохранить и скачать к себе при помощи функции «Мой файл». Материалы придут к вам на почту в виде удобной брошюры в формате PDF.

Как это работает? При наведении курсора на отдельные абзацы с текстом, таблицы, изображения, видео и даже целые статьи, вы увидите значок закладки с предложением добавить материал в «Мой файл». Собрав всю интересующую вас информацию (можно с разных страниц), переходите в одноимённый раздел через меню сайта и отправляйте получившуюся брошюру себе на e-mail.

Также вы можете выбрать один из готовых файлов, которые уже собрали наши сотрудники.

Лучше один раз увидеть, чем сто раз услышать. Если вдруг вы заинтересовались каким-то нашим продуктом и хотели бы ознакомиться с ним подробнее, а времени читать многостраничные материалы у вас нет, вы можете заказать видео на эту тему.

В штате СИТЕК работают свыше 100 квалифицированных специалистов, в числе которых инженеры, конструкторы, механики, системотехники, электрики, гидравлики и т. д. За годы в компании они получили богатый практический опыт, которым готовы поделиться с вами.

Заказывая видео 1х1, вы получаете исчерпывающую консультацию от настоящего профессионала, которую можете посмотреть в любое удобное для вас время.

При заказе нового оборудования или модернизации уже имеющегося, часто у заказчиков возникает вопрос: а что делать со старыми сотрудниками? Даже самый технологически совершенный станок без квалифицированного человека – просто груда металла.

Мы вам предлагаем не просто станок, а комплексное решение, которое включает в себя и обучение персонала. Вебинар как раз может быть началом ввода в контекст ваших сотрудников. Если вы уже выбрали продукт и сейчас всё на стадии покупки или внедрения его в ваше производство, закажите у нас такой курс, на котором мы заранее ответим на вопросы, которые могут возникнуть в будущем.

Вопросы. При выборе чего-то нового без вопросов никак не обойтись. Люди, которые чего-то не знают, делятся на две группы: те, которые не решаются спросить и пытаются найти ответы самостоятельно, и те, которые спросят вообще всё просто на всякий случай. И первым, и вторым будет полезно посмотреть материалы в этом слайдере.

Мы собрали популярные вопросы наших клиентов, ответили на них и закрепили здесь. Если вы хотели купить станок, но у вас возникли трудности, загляните сюда. Возможно, на ваш вопрос уже есть ответ.